Sistemas para el Recalce de Cimentaciones Superficiales

Sistemas para el Recalce de Cimentaciones Superficiales. Se describen los diferentes Sistemas de Recalces de Cimentaciones Superficiales, dependiendo de las diferentes soluciones que sean posibles realizar, conjugando el tipo de cimentación y los materiales que se dispongan para esto.

- Causas que pueden dar lugar a un recalce

- Fases de un recalce

- Recalces superficiales

- Creación de losas

- Profundización del plano de apoyo

- Refuerzo o creación de cimientos

- Recalces profundos

- Pilotes que atraviesan las cimentaciones existentes

- Pilotes adosados con cabezales posteriores de unión

- Pilotes puestos en carga de forma controlada

- Conclusiones

- Bibliografía

- Referencias bibliográficas

Más info http://www.monografias.com/trabajos30/recalces/recalces.shtml

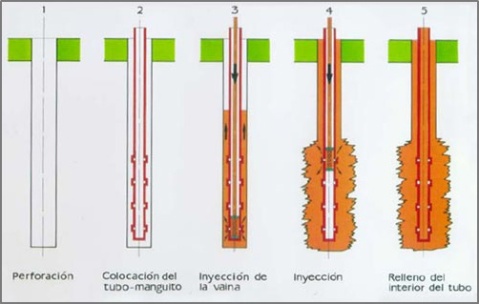

Inyecciones de fracturación

Las inyecciones de fracturación son inyecciones de lechada de cemento que rompen el terreno, produciendo la densificación y rigidización del terreno, creando una red estructuradora del terreno. Se introduce un material de baja viscosidad que busca la rotura del terreno para la posterior introducción de la lechada de fraguado rápido para reestructurarle.

- Se instala un tubo y se inyecta la vaina: El tubo manguito se coloca en la perforación efectuada, rellenando con una mezcla de bentonita-cemento.

- Se fractura el suelo: se inserta un obturador doble, que independiza cada uno de los manguitos durante su inyección.

- Inyección múltiple: Los manguitos pueden inyectarse una o varias veces, de acuerdo con los requisitos técnicos. El volumen de lechada, la presión máxima de inyección y, en el caso de una inyección repetitiva, la velocidad de inyección, se mantiene de acuerdo con las instrucciones. Los tubos manguitos pueden reutilizarse.

Más información aquí.

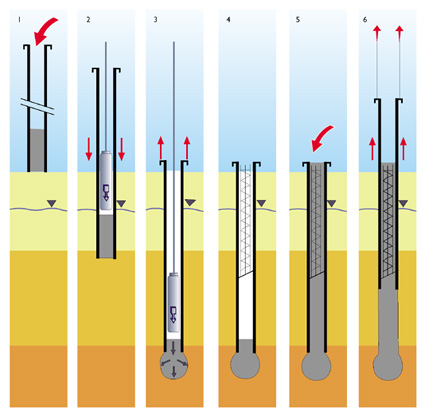

Qué es el sistema de pilotes Franki

El sistema de pilotes Franki, también conocido por sus siglas en inglés PIF – Pressure-injected footing es un método utilizado para expandir la base de hormigón de un pilote. Fue desarrollado por el ingeniero belga Edgard Frankignoul en 1909 y desde entonces se ha extendido con éxito por todo el mundo. Este método puede aplicarse a diferentes condiciones y actualmente es ampliamente utilizado gracias a su alta tensión de rotura, a las bajas vibraciones del suelo y nivel de ruido que genera, además

El sistema “Franki” de ejecución de un pilote de desplazamiento se base en una entubación metálica que presenta un tapón de hormigón en la punta. Dicho conjunto se hinca “a golpes” mediante una maza. Una vez se llega a la profundidad adecuada, se sujeta la entubación y se golpea el tapón en la punta para expulsarlo hacia abajo, creando así un bulbo o “punta ensanchada” a base de compactar el terreno, lo que hace que este pilote sea también muy eficiente trabajando a tracción.No se recomienda su uso en suelos cohesivos, donde la compactación de la base no es posible.

Más info en Blog upv

¿Qué son las tuberías Tremie y para qué se utilizan?

El método tremie, de llenado por flujo inverso, se usa para verter hormigón a en presencia del nivel freático o en excavaciones donde se empleen lodos tixotrópicos. El hormigón es bombeado de forma continua, a través de una tubería llamada tremie, deslizándose hacia el fondo y desplazando el agua e impurezas hacia la superficie. En el fondo del tremie existe una válvula para prevenir que el hormigón entre en contacto con el agua. El tremie debe llegar hasta el fondo de la perforación antes de iniciarse el vertido del hormigón. Al principio, se debe elevar algunos centímetros para iniciar el flujo del hormigón y asegurar un buen contacto entre en hormigón y el fondo de la perforación. Se debe evitar el contacto con el agua. Antes de retirar el tremie completamente, se debe verter en superficie suficiente hormigón como para desplazar toda el agua y el hormigón diluido.

La exitosa colocación del hormigón bajo agua requiere cuidadosa planificación y atención. El hormigón debe fluir fácilmente hacia el lugar de su ubicación y consolidarse por su propio peso sin segregación o vibración que pueda incorporar agua a su masa, lavando el cemento, con la consecuente formación de bolsones de arena y grava débilmente cementados. Con el procedimiento Tremie el hormigón es colocado con un tubo vertical de acero cuyo extremo superior tiene la forma de embudo. El extremo inferior del tubo se mantiene sumergido en el hormigón fresco sin contacto con el agua. La inspección directa visual del hormigón depositado es normalmente imposible durante la operación de vaciado, de modo que el progreso de esta operación debe ser controlado cuidadosamente observando el volumen de hormigón colocado y la altura alcanzada en el tubo.

Más info en la web de teoriadeconstruccion.net y el documento de la Universidad de Buenos Aires.

Microcementos químicos para inyección de lechadas

Los cementos microfinos son cementos basados en escoria de horno compuestos de partículas ultrafinas y son diseñados para injectarse en suelos, rocas y hormigón mediante maquinaria especializada como bombas de inyección de lechadas. Dependiendo del uso y de la permeabilidad de los estratos, pueden ser utilizados diversos tamaños de grano. Se utiliza para la estabilizacion o sellado de todas las cimentaciones soterradas: especialmente para estructuras permanentes como túneles, represas, cimentaciones profundas, carreteras, etc.

Aplicaciones apropiadas:

- Lechadas geotécnicas

- Sellado de corrientes de agua subterráneas

- Reforzamiento de las cimentaciones en represas y edificaciones

- Reforzamiento e impermeabilización de paredes y techos de túneles

- Estabilizacion de suelos en carreteras y autopistas

- Impermeabilización de suelos porosos, arenosos y bajos en consolidación

Ventajas:

- Poder penetrante – el tamaño de partícula ultrafino permite que la lechada penetre las arenas finas y la roca finamente agrietada

- Alta resistencia – los granos ultrafinos son químicamente activados así que proporcionan una alta resistencia.

Más info aquí.

Métodos de inyección

La estabilización por inyección es un método in situ de tratamiento de arcillas expansivas por inyección de presión de una solución acuosa de agua, lechada de cal, o cloruro de potasio.

Las profundidades típicas de inyección son de 7 a 12 pies de profundidad bajo cimientos de construcción y de hasta 40 pies de profundidad o más bajo subsuelos de vías férreas y rellenos sanitarios. Un sistema de estabilización económico in situ con una historia de 40 años de tratamiento de suelos cohesivos. Los métodos de inyección varían de acuerdo con el tipo de material que está siendo inyectado.

Podemos encontrar tres tipos fundamentales de inyección

- Agua: Inyección de agua, una técnica pre-inflamiento, es un método de introducir agua en la arcilla expansiva con el fin de inflar la arcilla tanto como sea posible antes de la construcción

- Cal o Cal/Ceniza Suelta: La Inyección de Cal es la inyección de lechada de cal a altas presiones resultando en una cobertura del patrón de desecación de la arcilla con lechada.

- Cloruro de Potasio: La Inyección de Cloruro de Potasio (CIS) es la mezcla junto con el cloruro de potasio y lignosulfonato de amoníaco en una solución acuosa que es inyectada para limitar enormemente la elevación futura de un suelo de arcilla expansiva.

Ver fuente.

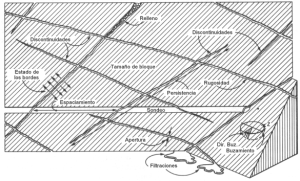

Teoría de mecánica de rocas

La mecánica de rocas se encarga del estudio teórico y práctico de las propiedades y comportamiento mecánico de los materiales rocosos, y de su respuesta ante la acción de fuerzas aplicadas en su entorno físico. Su finalidad es conocer y predecir el comportamiento de los materiales rocosos ante la actuación de las fuerzas internas y externas que se ejercen sobre ellos.

Desde el blog de Geojuanjo encontramos un e-book de descarga gratuita que trata sobre la mecánica de rocas (elasticidad, teoría de fractura, tensores de deformación y tensión etc). Podéis verlo en el post de Juanjo.

Hormigonado en muros pantalla

Leemos en Ingeosolum un interesante artículo con recomendaciones y casuísticas en la preparación del hormigón para muros pantalla. Tal y como indican, el homirgón que se vaya a utilizar en este tipo de obras necesita cumplir esta serie de características o propiedades:

- Elevada plasticidad

- Excelente cohesión

- Gran fluidez

- Importante capacidad de compactación

- Difícil segregación

A la hora de elaborar el hormigón influyen numerosos factores, desde materiales, hasta metodológicos. Según comentan en Ingeosolum, el cemento más recomendable es el de tipo II por sus adiciones minerales, y dentro de éstos, el de subclase B. Los áridos lo ideal es que sean de tipo rodado, ya que confieren ductibilidad al hormigón. En cuanto a los adtivios para mejorar la plasticidad y cohesión de los muros pantalla, es recomendable utilizar aditivos plastificantes y superplastificantes.

Respecto a los factores metodológicos, destacan la relación agua/cemento máxima de 0.6, la granulometría y una alta dosificación de cemento, contenido de finos y especialmente, el proceso de hormigonado (mediante tuberías Tremie, etc).

Más info en Ingeosolum

Guía de medidas preventivas en la ejecución de muros pantalla

La Asociación de Empresas de la Tecnología del Suelo y Subsuelo (AETESS) es la organización empresarial que agrupa a las empresas más importantes de la actividad de construcción de cimentaciones especiales y tratamientos del terreno en España. Desde 1977 y de acuerdo con sus fines, la Asociación ha venido desarrollando actuaciones para la mejora de la seguridad y de las condiciones de trabajo en sus obras, con el fin de conseguir la reducción de las tasas de siniestralidad y enfermedades profesionales.

El objetivo de la siguiente guía es mejorar la comprensión de las medidas preventivas en la ejecución de muros pantalla por parte de los trabajadores del sector. En su realización se ha tenido en cuenta el contenido de los mensajes y las ilustraciones de apoyo con el fin de presentar un formato atractivo para el trabajador

Más info aquí.

Lodos de perforación en Ingeniería Civil

En primer lugar, la definición de lodo nos indica que es una suspensión de arcilla en agua, con los aditivos necesarios para cumplir las siguientes funciones:

– Extraer el detritus o ripio de la perforación.

– Refrigerar la herramienta de corte.

– Sostener las paredes de la perforación.

– Estabilizar la columna de perforación.

– Lubricar el rozamiento de ésta con el terreno.

Se distinguen diversos tipos de lodos en función de su composición. Por una parte están los denominados «naturales», constituidos por agua clara a la que se incorpora parte de la fracción limoso – arcillosa de las formaciones rocosas conforme se atraviesan durante la perforación. Se utilizan especialmente en el sistema de circulación inversa.

Por otra parte están los lodos sintéticos o elaborados de los cuales existen diferentes tipos, siendo los más frecuentes los preparados a base de arcillas especialmente bentoníticas, en cuya composición predominan los filosilicatos del grupo de la montmorillonita.

El lodo bentonítico es una mezcla de agua y bentonita, que es un tipo de arcilla montmorillonítica de muy alto límite líquido, lo que la permite recibir mucha cantidad de agua sin perder estabilidad ni consistencia. Estos lodos tienen una propiedad que los hace muy útiles en construcción: cuando un lodo bentonítico es amasado sin que se produzca variación de agua, pierde resistencia, comportándose como un fluido. Sin embargo, vuelve a adquirir esta resistencia una vez que entra en reposo.

Si deseas entrar en mayor profunidad en los y características de los lodos bentoníticos (densidad, viscosidad, trixotropia, pH, arena, etc.) puedes echar un ojo a esta web de ingeniería civil y la Wikipedia.